本報記者 夏杰生

“未來鋼鐵行業的技術飛速發展,不僅僅是從自動化開始,會一路發展到系統,再到信息化和智能化,最后到元宇宙。這不只是可以減人,更是可以遠程操作,坐在家里可以煉鋼。”這是2023年8月9日在大連市召開的,由中國金屬學會煉鋼分會主辦,東特股份(大連)煉鋼廠協辦的“2023 年(第四屆)全國煉鋼鋼廠廠長百人論壇”(以下簡稱論壇)上,湖南鐳目科技有限公司(下文簡稱鐳目公司)董事長田陸博士作的題為“從鋼鐵自動化到鋼鐵元宇宙”的學術報告的關鍵詞。

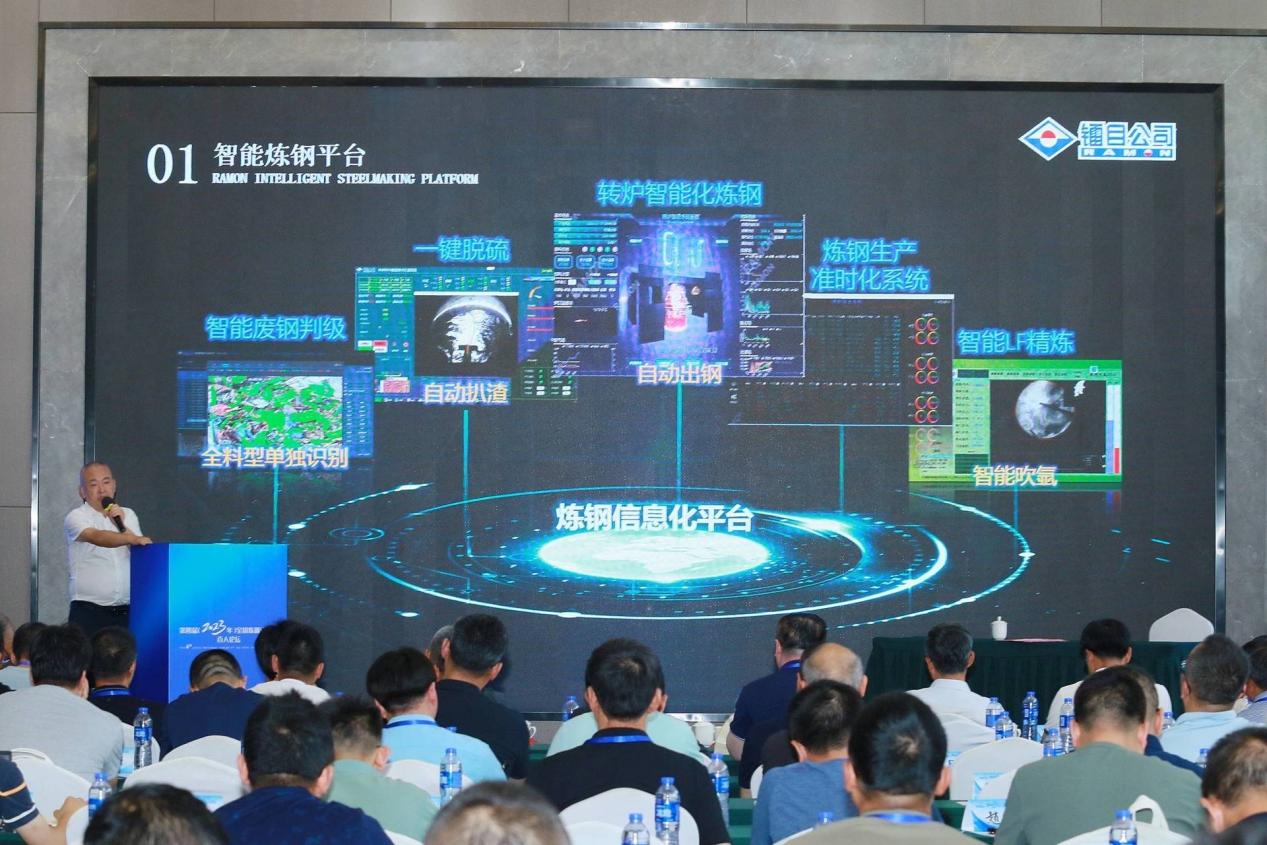

會議現場

田陸博士報告的主導思想有以下幾點:

一、鐳目公司在輔助完成為鋼鐵行業基礎機械化、自動化、數字化的賦能后,開始思考如何用信息化的手段繼續為鋼鐵生產管控帶來新的生機。

二、鐳目公司特別注重如何運用平臺服務鋼鐵廠完成信息化。各信息化平臺的推廣應用碩果累累。

三、鐳目公司目前正大力描繪煉鋼元宇宙藍圖,并力爭盡快將其變為現實。

鐳目公司董事長田陸博士在大會上作《從鋼鐵自動化到鋼鐵元宇宙》的會議報告

元宇宙向我們走來

據權威專家解讀:所謂元宇宙(Metaverse),是人類運用數字技術構建的虛擬時空間的集合,是利用科技手段進行鏈接與創造的,由現實世界映射或超越現實世界,可與現實世界交互的虛擬世界 ,且具備新型社會體系的數字生活空間。

“元宇宙”本身并不是新技術,而是集成了一大批現有技術,包括5G、云計算、人工智能、虛擬現實、區塊鏈、數字貨幣、物聯網、人機交互等。

專家進一步解讀,元宇宙本質上是對現實世界的虛擬化、數字化過程,需要對內容生產、經濟系統、用戶體驗以及實體世界內容等進行大量改造。

隨著技術的不斷發展,并且隨著通信和算力、VR/AR設備和人工智能等領域的升級,沉浸式體驗和交互形式隨之升級的獨立的虛擬平臺,虛擬世界與現實世界交互融合,元宇宙行業發展前景廣闊。

從鋼鐵自動化走向鋼鐵元宇宙

鐳目公司成立30周年,實現了從工業1.0-工業3.0的進階蛻變,從1993年-2018年,鐳目公司在鋼鐵行業的基礎機械化、自動化方向上不斷成長成熟,開發了100多項技術產品,創造了多項國內國際第一。

在輔助完成為鋼鐵行業基礎機械化、自動化的賦能后,鐳目公司開始思考在寒冬時刻,如何用數字化、信息化的手段繼續為鋼鐵生產管控帶來新的生機,讓數據這個“第五生產要素”,發揮更大的價值。

鐳目公司在與客戶相互的合作與探索中,逐漸建立起了工業4.0的鋼鐵信息化平臺。

平臺最底層是鐳目的數據資源池,其上可以承接上層的MES、ERP系統數據,下可以連接一級設備、二級自動化,以及生產等相關的各類數據。

所有的數據在數字化平臺進行整合處理,并根據項目范圍分發在不同的大數據中心。

此外,鐳目還建有大模型平臺,覆蓋所有生產決策需要的模型,并結合大數據分析、人工智能進行模型的自學習優化。

有了數據平臺和模型平臺的支持,鐳目可以針對客戶痛點提出相應的解決方案,有各類智能煉鐵平臺、智能煉鋼平臺等,涵蓋生產的每一個環節。

下一步,也是鐳目正在研發的,是由工業大腦打造出的鋼鐵元宇宙,希望能服務各個優質的鋼鐵企業,開拓鋼鐵行業新的紀元!

田陸博士認為,信息化平臺最大的優勢在于它改革了傳統線性生產管理方式,將原有線性、局部的管控調整模式轉變為全局的把控,實現生產的動態再平衡。

鐳目公司的信息化平臺如何為各個鋼鐵企業賦能大顯身手?如下所示:

智能煉鋼平臺

首先是智能煉鋼平臺,鐳目公司開發了一整套完整的智慧煉鋼系統,包含了主廢料管控系統、智能廢鋼判級系統、一鍵脫硫(智能扒渣等)、轉爐智能煉鋼(自動出鋼等)、智能LF精煉、煉鋼生產準時化系統,以及國內首套氧槍振動噴濺檢測系統。

其中,智能廢鋼判級系統,可實現煉鋼原料——廢鋼的質量把控。在這一領域,鐳目是唯一一家支持全料型單獨識別的供應商。

鐳目轉爐智能煉鋼系統,具備全系列的檢測、監測、預測設備和模型。再結合鐳目自動出鋼系統,可實現轉爐煉鋼過程的全智能化。

鐳目氧槍振動噴濺檢測技術,突破了傳統技術把噴濺現象也就是爐渣厚度作為檢測對象的局限,針對噴濺產生的原因,把爐渣過泡導致的爐內壓力變化作為檢測對象,預測爐內壓力和爐渣過泡變化趨勢,從而實現了提前30秒到50秒預報,使用戶有足夠的時間采取措施,遏制噴濺,提高金屬收得率。通過氧槍振動測渣系統至少可以降低噴濺率30%-50%,每年可為鋼企節約成本168~337.5萬元。

國內首套氧槍振動噴濺檢測系統

第二個平臺是鐳目首創的智能澆鋼平臺,結合了所有機器人產品,從拆裝滑板油缸、換水口、測溫取樣等操作,到天車脫鉤識別、中包對中識別,鐳目公司在自動化的基礎上不斷添加信息化的手段,結合智能澆鋼系統以及澆鋼信息化平臺,最終實現連鑄工序的“一鍵澆鋼”。

目前,鐳目公司智能澆鋼平臺一共服務了方坯、板坯、大圓坯、異形坯等二十多套連鑄機,并保證機器人操作98%甚至100%的成功率,也為客戶帶來287.42萬元/年的效益,未來一鍵澆鋼系統預計綜合效益740萬元/年。

第三個平臺就是鐳目的智能連鑄平臺,鐳目從基礎的機械化,到自動化、數字化,逐步轉向信息化,助力客戶實現了智能連鑄。

綜上所述,鐳目公司通過各個工序環節的信息化,打造出智能煉鋼大腦,實現煉鋼決策的智能化。

鋼鐵元宇宙將大放異彩

2018年,麥肯錫提出了“燈塔工廠”的概念,成為全球智能制造的最高標準。而鐳目公司也在通過信息化的手段,助力客戶打造燈塔工廠。

信息化的下一步是集控中心嗎?雖然集控中心確實實現了一些重要功能,比如物理集中、機器勞動取代體力勞動、現場的少人化等等,但是仍然需要人來參與、人來做決策、人來進行腦力勞動。

因而智慧工業大腦不等于集控中心,集控只是一個載體、一個過程手段,不是信息化的最終目標。

那信息化的未來應該是什么樣子的?答案是“鋼鐵元宇宙”。

鐳目正在規劃一個工業大腦,它將元宇宙概念和數字孿生、大數據、智能化結合在一起。

鋼鐵元宇宙示意圖

未來不只是數字孿生,而是另外一種虛擬的操作空間。集控中心實現了物理集中,把人員集中在一個操作室,元宇宙不需要物理集中,只需要虛擬集中。元宇宙建立一個虛擬操作室,操作工在家里、在外地、甚至在國外,都可以生成虛擬人,眾多虛擬人在一個虛擬操作室里一起工作,一起煉鋼,這個概念完全是全新的概念。

另外,現實人還可以有多個虛擬孿生體,一個虛擬人在煉鋼虛擬操作室,一個虛擬人在軋鋼虛擬操作室,一個虛擬人在虛擬公司開會。在人工智能的驅動下,虛擬人自我操作,自我決策,自我優化,人工智能的決策一定比人的決策更聰明,更理性,更高效。因為人的決策依靠少量的數據,人工智能的決策依靠海量的數據。

未來,鐳目公司希望能有機會與眾鋼廠攜手,共同打造鋼鐵行業的元宇宙!