電爐煙氣余熱利用可以吸收電爐生產排出的高溫煙氣顯熱,產生蒸汽供生產、生活使用,大大降低除塵系統運行的電耗、水耗,節約煉鋼成本,經濟效益、環保效益顯著,是助力鋼鐵企業降低冶煉能耗、實現節能環保的重要途徑,也是電爐煙氣冷卻除塵的最佳工藝方向。

以年產80萬噸電爐短流程煉鋼生產線為例,中冶京誠為其配套的余熱回收系統每年可生產蒸汽12萬噸、節約電耗287萬千瓦時、節約水耗50萬噸,折算為生產同等蒸汽量的燃煤鍋爐所需的能耗及對環境的排放,每年可節約標準煤約1.71萬噸、減排CO2 4.5萬噸、減排SO2 150噸、減排NOx125噸、減排灰塵0.43萬噸。

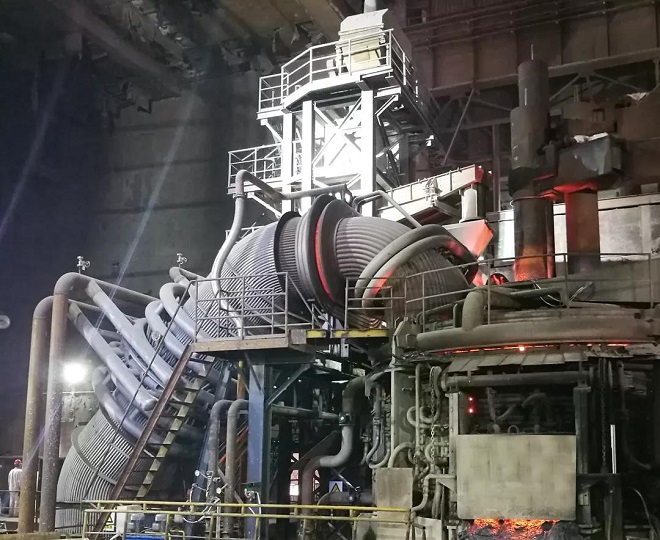

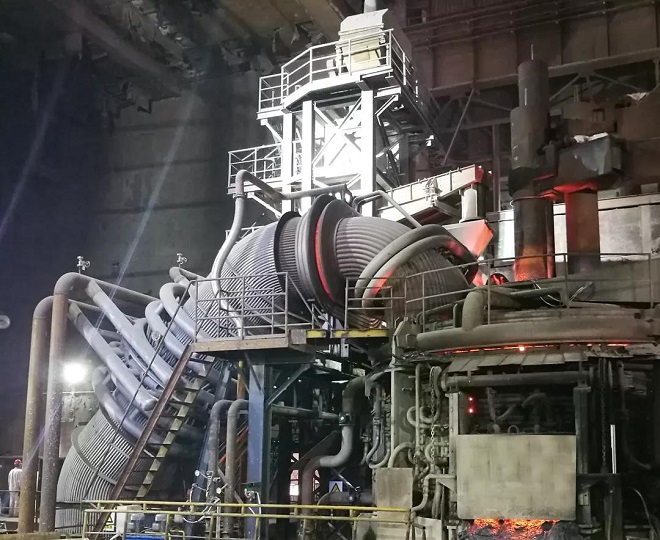

中冶京誠電爐余熱回收裝置

中冶京誠從提高電爐余熱回收蒸汽產量、煙塵沉降效率、鍋爐使用壽命以及抑制有害廢氣排放等多個角度進行研發,針對不同電爐爐型,開發出適用于全廢鋼、熱裝鐵水等多種冶煉工況的高效、環保、長壽型電爐煙氣余熱回收裝置,并且在工程實踐中持續不斷提高和完善技術與裝備水平,解決制約技術發展的難點與痛點,先后完成了四次技術更新換代:

四次技術更新換代

熱管余熱回收技術,保障鍋爐受熱面受損狀態下的系統安全。

列管余熱回收技術,提高鍋爐使用壽命及換熱效率。

急冷余熱回收技術,抑制二噁英合成。

雙工質換熱技術,柔性平衡煙氣熱量波動,穩定輸出高品質過熱蒸汽,提高能量利用效率。

中冶京誠電爐余熱回收裝置曾獲冶金科學技術獎三等獎,經中冶集團鑒定達到國際領先水平,具有以下技術特點:

技術特點

易損段汽化冷卻煙道易維護及長壽技術:煙道分段設計,快速拆換,不影響生產,煙道本體設計壽命≥3年。

煙塵多級沉降技術:有效沉降95%以上的大顆粒煙塵。

保溫煙道長壽技術:抗煙氣溫度交變,易安裝,無需維護,設計壽命≥8年。

復合汽水循環技術:根據熱負荷強度不同,采用自然循環與強制循環相結合的汽水循環技術,保證冷卻效果,提高系統安全。

高效、急冷余熱鍋爐技術:低阻損、防堵、耐磨,急冷速率≥260℃/s,有效抑制二噁英合成。

智能集中控制系統:全自動化智能控制,滿足多種工況需求。

中國一重電爐余熱回收工程

中冶京誠先后完成了建龍北滿、安鋼一煉軋、本鋼特鋼等十余項電爐余熱回收項目的設計和總包工作。近期,由中冶京誠總承包的中國一重電爐煙氣余熱回收及除塵系統工程順利通過項目驗收,該工程自2020年7月投運至今,系統運行平穩、高效、可靠, 獲得了業主的高度評價與認可。

在“雙碳”目標推動下,未來五年我國電爐鋼產量占比有近10個百分點的提升空間,增量預期明確。作為冶金建設國家隊排頭兵,中冶京誠將不忘初心,致力于低碳冶金領域的研究,探索鋼鐵行業節能減排實現路徑,開發更加節能、綠色、環保和綜合運行成本更低的煉鋼新技術。