中國冶金報 中國鋼鐵新聞網

李嘉文 報道

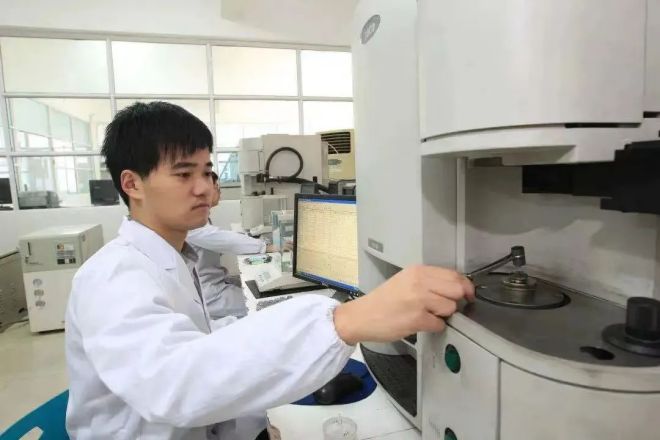

黃智強 攝影

近日,工業和信息化部網站發布了《2022年大數據產業發展試點示范項目名單公示》。其中,永鋼集團“大數據驅動的鋼鐵企業產銷質財創新應用”項目成功入選。

2021年6月,永鋼開啟了“大數據驅動企業產銷質財創新應用”項目建設,旨在打通數據在“銷—研—產—供—財”主流程價值生態鏈協同渠道,持續挖掘數據資產價值,輔助業務決策。項目啟動以來,大量智能化裝備在現場得到應用,降低勞動強度的同時,提升勞動效率和操作的準確性,大幅減少人為因素對生產的影響。

近年來,永鋼集團大力實施智能化改造,通過互聯網、大數據等新技術與生產制造的深度融合,全面提升設備自動化、數字化水平,全力打造具有“智慧”的新型鋼廠。

聚焦兩化融合 開啟智造“新篇章”

近年來,永鋼大力推進工業化和信息化融合,高度重視“兩化融合”體系建設工作,多次召開專題會議部署推動“兩化融合”具體工作,將智能制造貫穿于日常生產運作中,進一步推動轉型升級,提升運營效率,實施一體化管理體系建設,賦能于企業的價值再造、管理創新與高質發展,在全公司范圍內形成了濃厚的“兩化融合”工作氛圍。

2013年,被評為江蘇省兩化融合生產過程智能化示范單位;2017年,被評為工信部兩化融合貫標試點企業,獲得“產銷一體化”兩化融合新型能力貫標證書……目前,永鋼已有固廢循環利用車間、智能煉鋼生產車間、電爐大棒智能生產車間、精品線材智能生產車間、智能煉鐵車間5個省級智能制造示范車間以及特種合金棒材全流程智能化改造升級項目,建筑和冶金固廢循環利用智能工廠2個省級智能制造示范工廠。這是永鋼將工業化和信息化深入融合促進企業發展的縮影。

永鋼將持續深入推進以“工業化和信息化”為主體的兩化融合建設,提升信息化環境下生產運行能力和運營管理水平,推動企業由制造向“智”造轉型,全面創建“智慧”鋼城。

利用技術創新 注入轉型“新動能”

樹高葉茂,系于根深。多年來,永鋼通過建立科研和創新體系,完善各類機制體制,以國家級博士后科研工作站、省級技術中心等平臺為創新載體,引進高層次人才,廣泛與國內外知名科研院所和高等院校開展“產學研用”合作,秉承“為我所用,不為所有”的理念,與行業、上下游優勢資源開展聯合研發、關鍵共性技術攻關。

“精”于質量把控,“專”于產品研發,“勤”于標準制定,“強”于成果保護。目前,永鋼擁有有效專利875件,其中發明專利267件;申請PCT專利3件,已授權1件;參與制訂國際標準1項;主導或參與國、行標制修訂60項,為產品提檔升級奠定了核心技術基礎,有效提升了公司產品的市場競爭力和品牌美譽度。

創新為“翼”,助力高飛。永鋼利用智能感知、人機交互、機器人、多工序的關聯優化技術,對生產車間現有裝備進行全面優化,實現裝備從自動化向智能化轉變、供應鏈從局部優化到全局優化的轉變,進一步提高工藝技術水平和裝備自動化水平。

一直以來,永鋼堅定走好數字化轉型之路,用數字化賦能價值創造,提升存量,拓展增量,推動企業高質量發展。

全面提質增效 迸發發展“新活力”

永鋼以“安全、環保、優質、高產、低耗”為生產組織方針,建立了“計劃、執行、調度、檢討分析”集中一貫制的生產過程管理模式,動態精細化管理質量、成本和效率,過程中廣泛應用SPC、MSA等質量工具和信息化、智能化手段,實現了精細化的生產過程管控。近年來,通過建立健全質量改善體系,暢通工序協調聯動渠道以及提高煉鋼生產過程效率等多種方式有效地提升了產品質量合格率,保持了行業領先水平。

馳而不息,奮斗到底。永鋼堅持“卓越的綠色鋼鐵材料服務商”的戰略定位,加快推進“普轉優、優轉特、特轉精”的產品提檔升級步伐,持續優化產品結構、增強產品競爭力。目前,永鋼產品已廣泛應用于建筑、交通、機械、能源四大領域,累計覆蓋113個國家與地區,其中包含33個“一帶一路”沿線國家與地區。

“到‘十四五’末,永鋼力爭實現產業鏈高效協同、數據智能、數字化驅動融合創新,把鋼鐵生產制造基地打造成一流的數字化、信息化、智能化的江蘇省智能工廠。”永卓控股總裁、永鋼集團總裁吳毅表示。